Visão Geral do Projeto

Objetivo:

Suportar a ZF na industrialização e produção em série de um braço de controlo de suspensão de qualidade premium, com uma cadência de produção anual de 1,4 milhões de unidades.

Abordagem:

Desenvolver e implementar um processo de fabrico totalmente automatizado e integrado – estampagem, forjagem a frio, soldadura MAG robotizada, maquinação de precisão e tratamento de superfície avançados – otimizado para eficiência de custos, gestão de recursos e desperdício zero.

Garantia de qualidade:

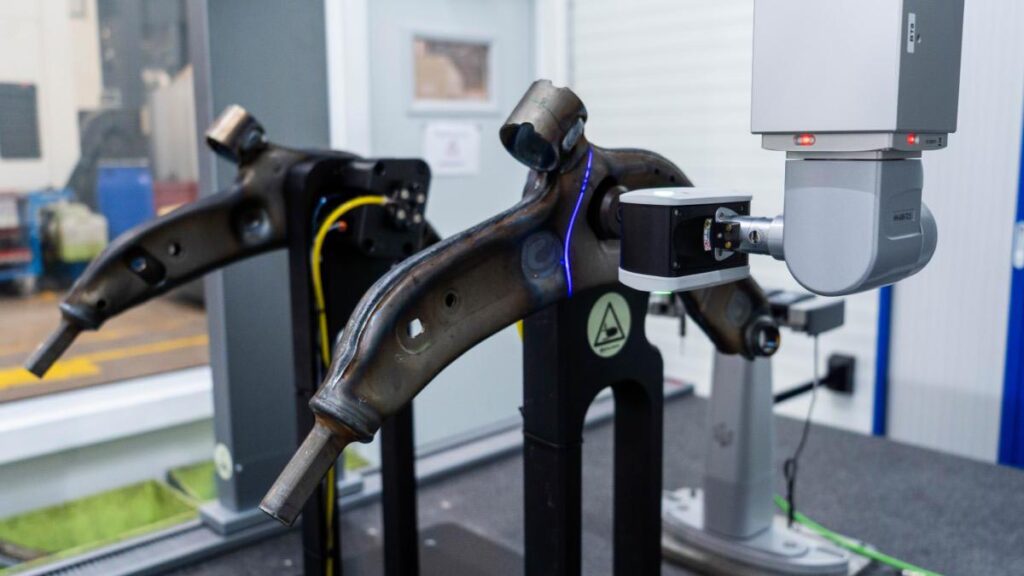

Garantir os padrões de durabilidade e segurança exigidos pelos OEMs globais, através de inspeção de qualidade a 100% e rastreabilidade completa de cada unidade.

Relevância estratégica:

Alcançar níveis de excelência e qualidade acima da média num componente destinado à montagem em vários veículos de gama alta produzidos pelo Grupo BMW.

Principais Desafios

- Procurement técnico & supply chain: Integração de fornecedores externos de chapa metálica, componentes forjados a frio e tratamentos de superfície, mantendo o alinhamento com os padrões de qualidade das OEMs.

- Estampagem de peças estruturais: Garantir repetibilidade e precisão dimensional em produção de larga escala.

- Soldadura robotizada: Assegurar penetração consistente e resistência ao longo de cordões de soldadura (~2 metros) em componentes críticos de segurança.

- Maquinação de precisão: Cumprir tolerâncias elevadas, exigidas para montagem e elevado desempenho do veículo.

- Tratamento/proteção de superfície: Gerir processos avançados de revestimento (ZnNi + KTL) para garantir resistência à corrosão a longo prazo.

- Rastreabilidade & inspeção: Implementar rastreabilidade total por unidade e sistemas de inspeção visual com inteligência artificial.

- Logística & coordenação com o cliente: Sincronizar entregas com os calendários dos Tier 1 e OEMs, equilibrando custos e eficiência.

Resultados

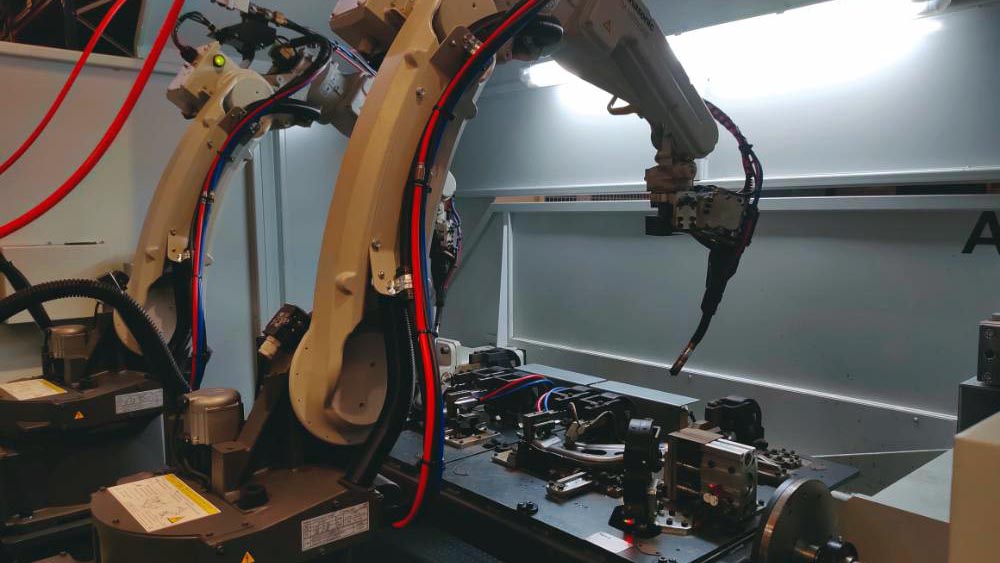

- Desenvolvimento de um ecossistema robotizado para soldadura e maquinação de elevada performance, garantindo repetibilidade de processo, redução de desperdício e rastreabilidade total.

- Entrega de uma solução escalável e eficiente, que integra todas as fases de produção e posiciona a MCG como parceiro Tier 2 de confiança para componentes críticos de chassis.

- Reforço das capacidades da MCG na seleção das tecnologias de produção adequadas, gestão de parcerias externas e otimização de logística e cadeia de fornecimento.

- Consolidação bem-sucedida da produção em série com volumes anuais de 1,4 milhões de unidades.

Informação técnica

- Este conjunto é composto por duas shelles – superior e inferior – estampadas a frio numa prensa de 3.300 toneladas, a partir de chapa metálica complex-phase. Inclui ainda uma bushing sleeve estampada a frio numa prensa de pequeno porte e dois componentes forjados a frio.

- Todos os elementos são unidos por soldadura MAG, com um cordão de quase dois metros. Existe também uma operação de maquinação em linha para garantir o encaixe perfeito e melhorar a soldabilidade na zona da bushing sleeve.

- Para proteção anticorrosiva, a peça é revestida com um sistema de dupla camada: Zinco-Níquel e pintura eletroforética (KTL), antes de ser entregue ao cliente.

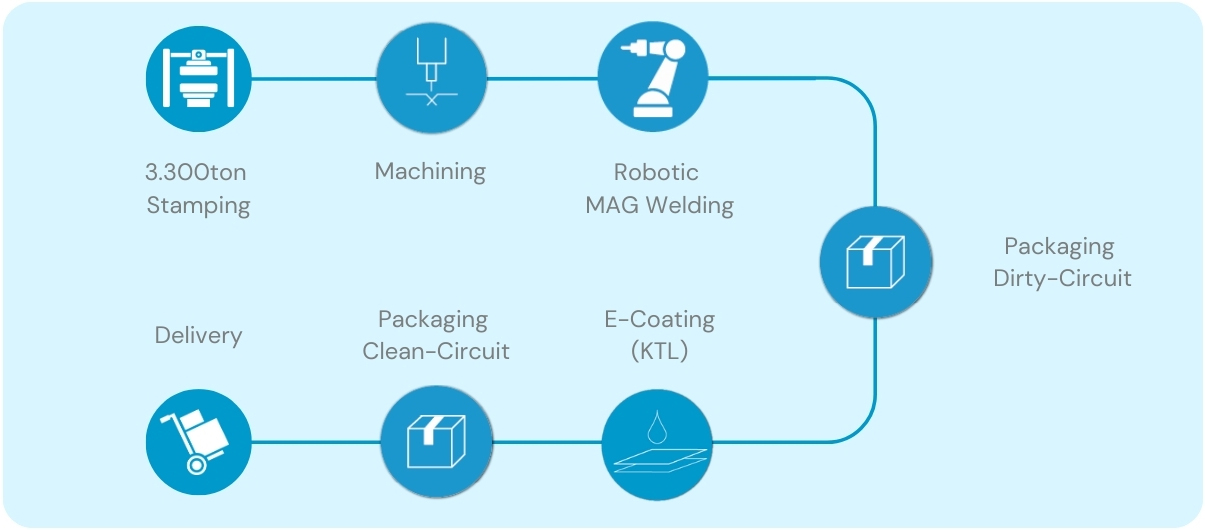

Processos de Fabrico

- Estampagem em prensa de 3.300 toneladas

- Maquinação

- Soldadura MAG robotizada

- Embalamento em Dirty-Circuit (antes do tratamento KTL)

- Revestimento eletroforético (KTL)

- Embalamento em Clean-Circuit (após o tratamento KTL)

- Logística & entrega

Adrian Muñoz

Senior Manager Purchasing Buyer | ZF Group

“Comecei a trabalhar com a MCG há dez anos e tenho acompanhado a evolução da empresa em vários aspetos. Mas fico satisfeito por ver que o compromisso e o profissionalismo continuam os mesmos.”

Mais Informação

Veja o projeto/componente no MCG Product Portfolio

Descarregue este MCG Case Study em PDF

Procura um parceiro de fabrico que ofereça precisão, escala e confiança?

Solicite o contacto das equipas de Engenharia & Comercial da MCG:

João Porém

MCG Automotive Commercial Director

Pedro Carvalho

MCG Automotive Commercial Director