A MCG continua a investir na automação e otimização dos seus processos de produção nas fábricas MCG Automotive, elevando padrões de qualidade e eficiência. E um dos melhores exemplos dessa evolução é o projeto ZF FAAR FLCA desenvolvido pela MCG para a ZF: a produção de um braço de suspensão de elevado rigor técnico destinado a automóveis da BMW.

Em 2025, as vendas de componentes relacionadas com este projeto poderão ascender a 1.4M de unidades, visto que as linhas de produção alocadas ao mesmo estão a atingir o patamar mais alto de produção. Este é, assim, um dos principais projetos de sempre em 75 anos de atividade da unidade de negócio MCG Automotive.

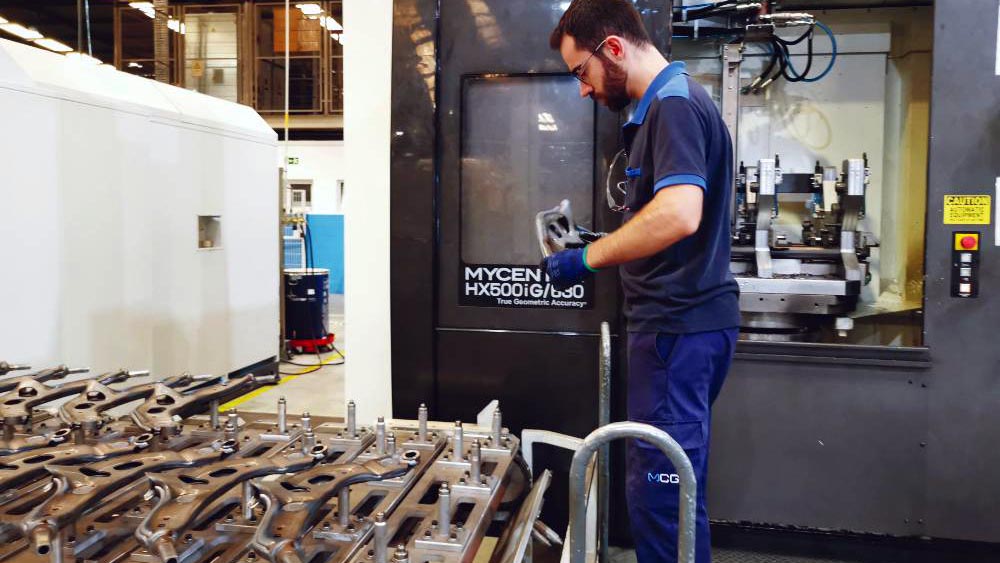

Para alcançar este patamar, a empresa tem implementado um crescimento significativo na automação do processo, bem como um forte investimento em equipamento produtivo. O estágio final de investimento ocorreu em 2024 com a aquisição e instalação de mais um lote de equipamentos de soldadura robotizada e maquinação de alta performance.

Nste projeto, a MCG criou e dinamizada um conceito de produção que balanceia da melhor forma os seguintes parâmetros: baixo custo, capacidade de produção em alto volume, peso do componente, sustentabilidade e capacidade de reciclagem.

O lower front control arm produzido neste projeto:

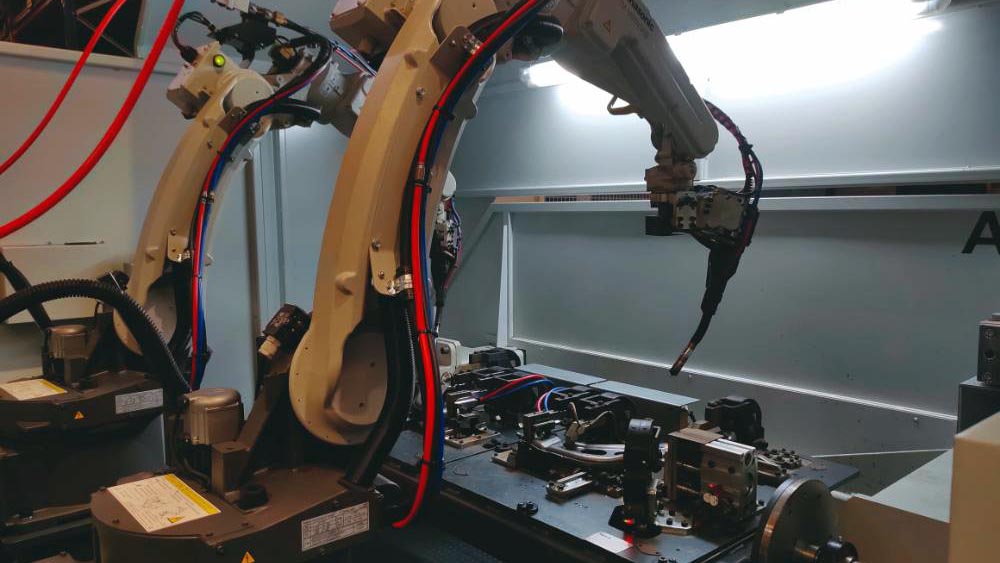

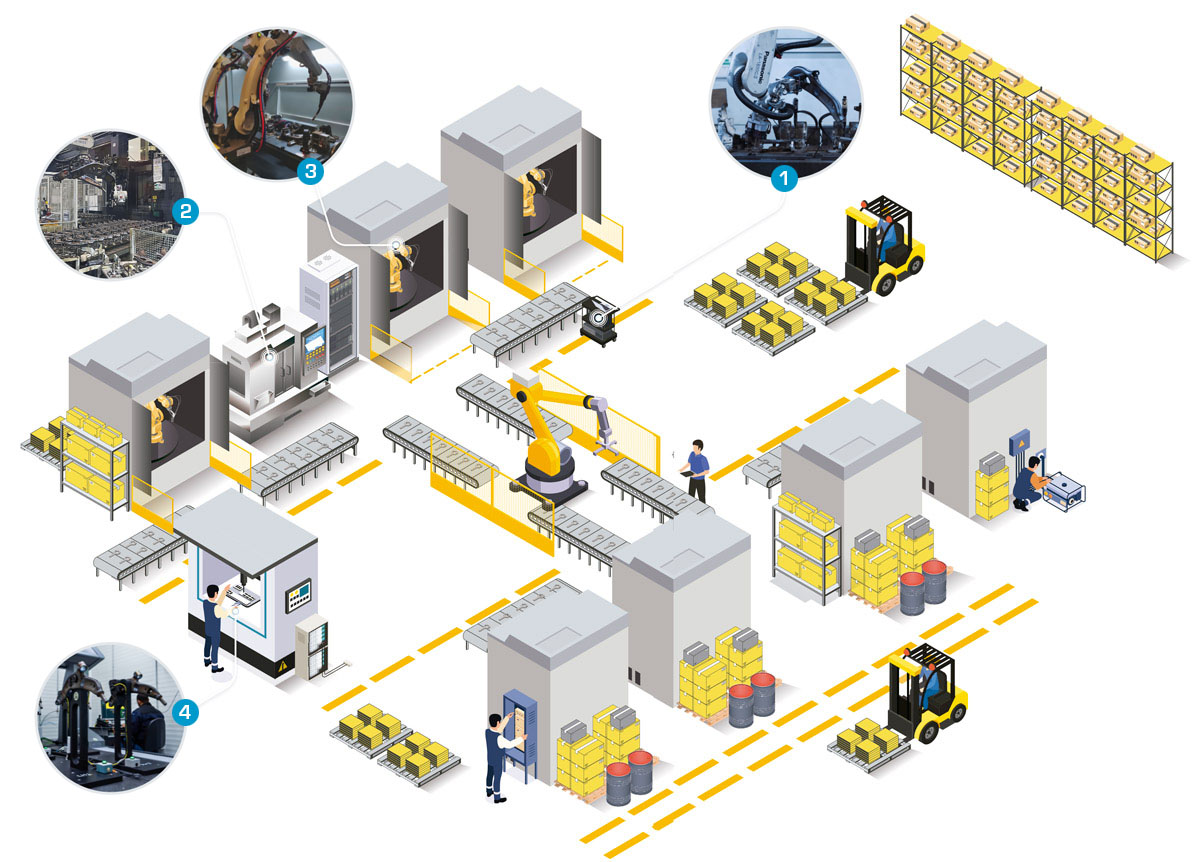

Além dos conjuntos de células de soldadura robotizadas já referidas, a introdução de novos sistemas de transferência automática entre estações permite otimizar o fluxo produtivo, reduzindo a intervenção humana praticamente a 100% e garantindo maior estabilidade e produtividade na produção.

Recorrendo a tecnologias em que a MCG é especialista – estampagem, forjagem a frio, soldadura robotizada MAG, maquinação, coating –, este é uma ecossistema de fabrico automático de alto desempenho, acompanhado por um apurado controlo de qualidade e rastreabilidade para cada unidade produzida.

Esta ilustração representa um dos vários conjuntos de soldadura robotizada que compõem as linhas de produção alocadas as projeto ZF:

- O sistema é aplicável à produção de larga escala, com recurso a tecnologia de gravação Data Matrix e a leitores de incoming à entrada de cada estação de trabalho. É gerado um “cartão de identidade” de cada peça produzida.

- Entre estações de soldadura e outros elementos da linha de produção existem centros avançados de maquinação que aplicam processos complementares às peças estampadas e soldadas.

- Todo o encadeamento de produção apresenta automação total entre estações de soldadura (células de soldadura Panasonic topo de gama), para evitar erros humanos e garantir índices máximos de segurança.

- Um apurado controlo de qualidade visa reduzir a quantidade de testes/ ensaios destrutivos a 100%. Funciona em conjunto com um sistema de análise de penetração da soldadura (macrografia).

Vídeos que mostram todos processos, tecnologias e expertise envolvidos neste projeto:

Aqui entrará o novo vídeo ZF.

Todo este escossistema de produção tem implementado um sistema avançado de monitorização e gestão de paragens, com desenvolvimento próprio de software, hardware HMI e sensores, que possibilita uma maior facilidade na identificação do tipo de falhas, maximizando a eficiência na resolução de problemas e melhoria de produtividade.

Outros avanços importantes estão em desenvolvimento e implementação, nomeadamente ao nível de intervenções em equipamentos. Com a ajuda de aplicações, os técnicos podem aceder rapidamente a checklists e às tarefas a executar através de códigos QR, garantindo uma maior sistematização das intervenções.

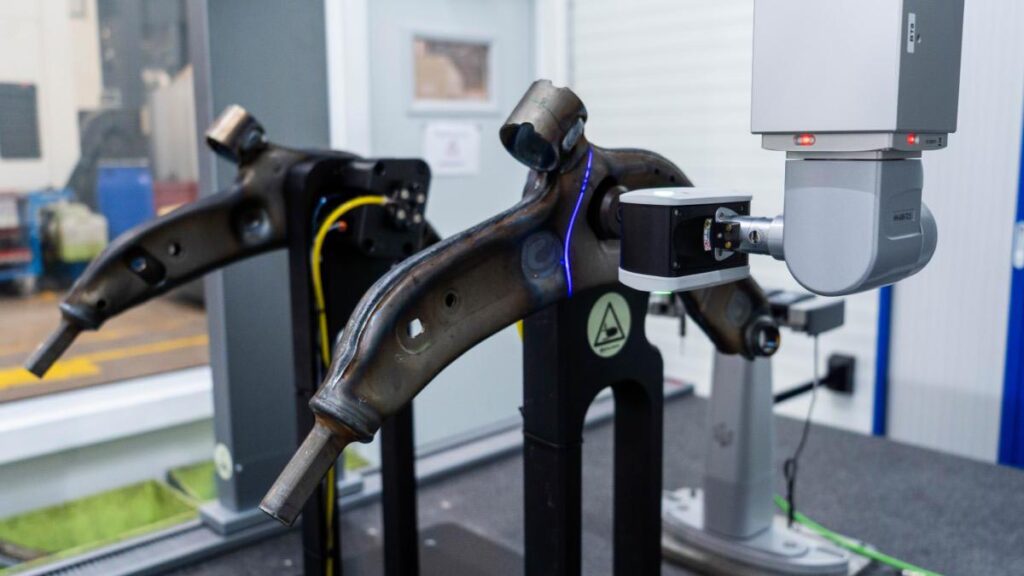

Garantia de qualidade

Para elevar a flexibilidade e a capacidade de reação destas linhas de produção ao nível da garantia de qualidade, a MCG investiu recentemente num Laboratório de Qualidade Dimensional avançado e dedicado ao projeto a 100%, com uma nova sala de medição 3D e equipamento de tecnologia de laser. Este equipamento aumenta de forma muito significativa a reação a quaisquer desvios, minimizando a geração de produto não conforme e perdas de produtividade associadas.

Como o projeto evoluiu ao longo do tempo até chegar ao volume de produção otimizado de 1.4 milhões de unidades por ano:

Com parte do investimento suportado pelo PRR através do projeto Hi-rEV, este projeto consolida a MCG Automotive como referência mundial no fabrico de braços de suspensão para automóveis.

Mais informação e insights sobre projeto ZF FAAR FLCA, a produção de um braço de suspensão para a ZF Chassis, destinado a automóveis BMW:

- Ver componente no MCG Product Portfolio

- Ver o MCG Case Study completo do projeto

Para mais informações técnicas e/ou comerciais sobre este e outros projetos MCG Automotive, por favor contactar: